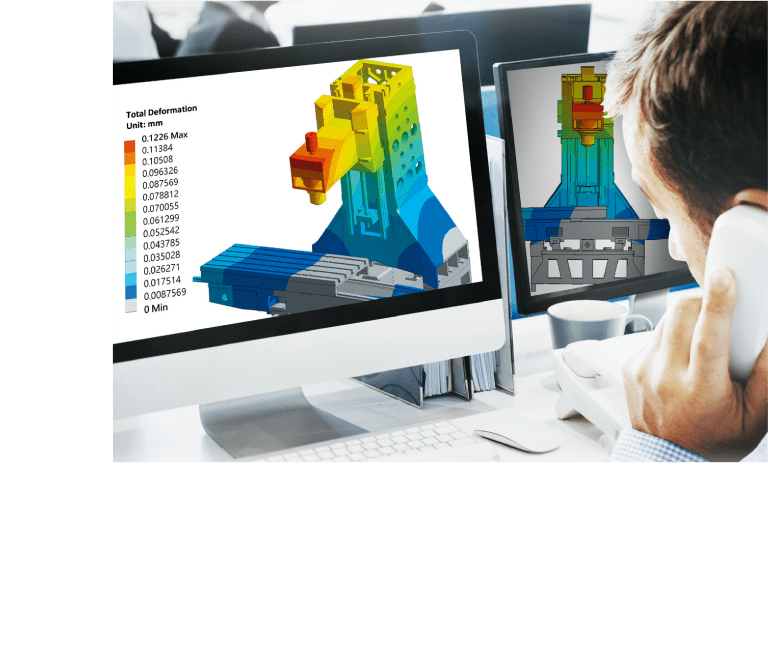

01設計階段

源潤豐鑄造從源頭就為客戶把關,每一批原物料,都需經過進貨檢驗程序 。在模具設計初期,源潤豐即掌握了鑄件成形時的關鍵技術也使用了CAE模擬技術,輔助,能有效減少應力集中、鑄造缺陷、 鑄件凝固冷卻變形等結構問題。

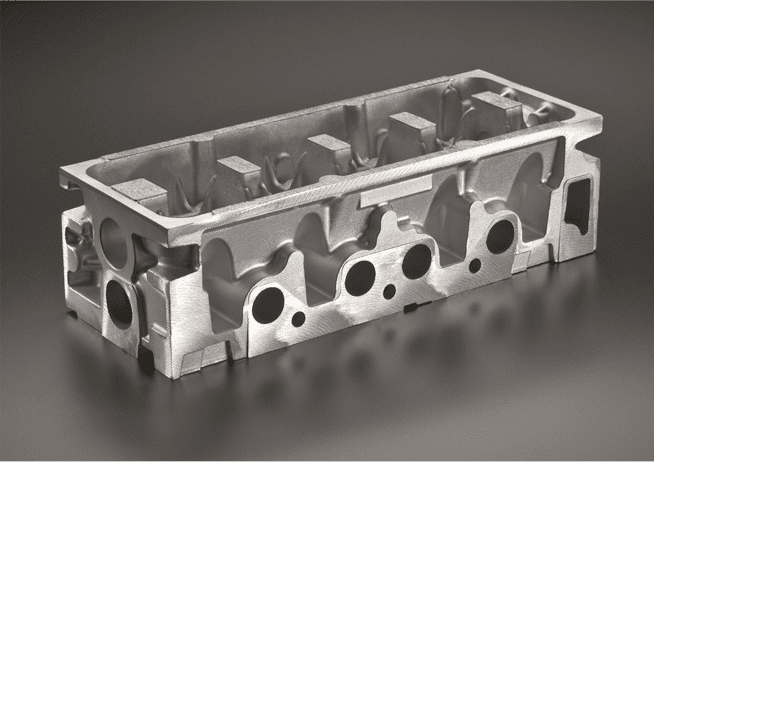

源潤豐鑄造擁有優異的設計能力及透過獨有的製程技術,我們能夠產出精準、合適的加工預留量,以控管鑄件的尺寸精度, 確保首件與後續的一千件品質能一樣地穩定 。

引進新的鑄造技術-消失模鑄造工法, 在大型且特殊規格鑄鐵件製造能力更為靈活, 縮短開發時程, 降低木模購置成本。

02鑄造生產階段

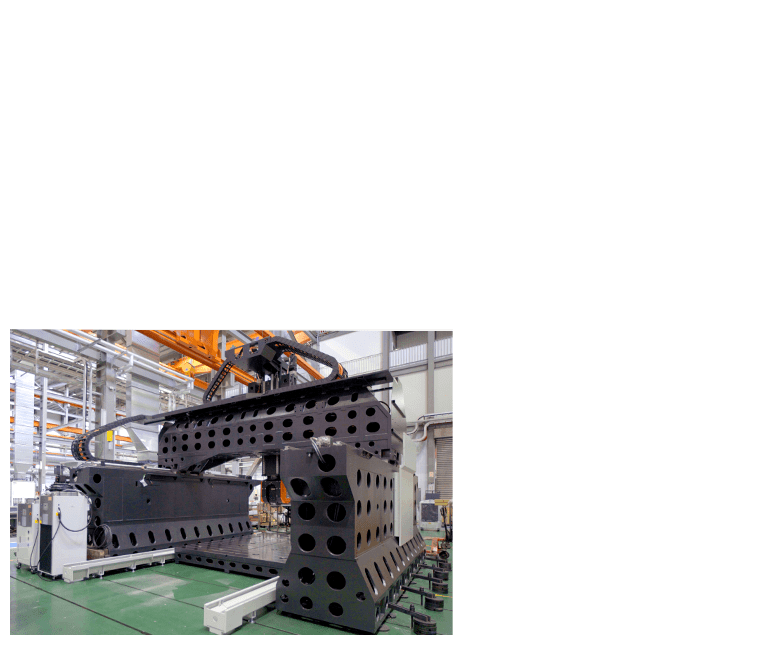

在鑄造專業上,溫度掌控熔解、凝固形塑工藝。源潤豐設有完整的材質控管程序,能夠從溫度、材料成份、凝固方向、到冷卻過程,都完美掌握,灰口鑄鐵單件重量可達50噸, 球墨鑄鐵單件規模可具30噸, 未來兩年預計可升級為70噸與45噸的更大型尺寸。

搭配高端鑄造的材質熔解技術,能夠讓機台在重切削與重負荷的運作情況下,依然能夠呈現良好的精度表現;而凝固製程中,除了掌握了所有的複雜凝固現象,加上成熟的熱處理技術,能夠精細地完成成品。

廠內我們有應力消除stress relieving的爈具設備,其規格有二類,首先是 16M x 4M x 4M 及 10M x 4M x 4M 這二種。具體的說,我們能夠有效利用生產紀錄的數據搜集及製程控管,精確的控制跟選擇加熱溫度,以達到良好的應力消除程序,進而控制結構形變的過程。

03加工技術

加工處理技術分別有,銑、鑽、熱處理、研磨等處理程序。

為了能滿足大尺寸工件的高精度切削需求, 專業的加工機台包含了歐洲品牌的大型龍門铣床與日本品牌的五軸立臥铣車複合機。這些具備μm精度等級的高階加工設備能夠針對特殊耐用性與高精度的零組件, 提供符合航空及工具機產業標準的客製化加工方案。

04品保與CMM報告

分光儀、金相設備、超音波檢驗、全製程檢驗樹脂、砂、硬化劑等,都是源潤豐鑄造廠內品保測量的關鍵設備。再加上拉力設備則是能夠為客戶檢測客戶鑄件的抗拉強度;而耐衝擊測試機則是能夠提供給客戶低溫的衝擊測試分析,其低溫範圍為攝氏 負20度與負40度。

此外,我們還提供完整的CMM報告,能確保鑄件的出廠精度,符合客戶的需求。

05售後服務

售後服務是產品銷售的保護傘。每一位源潤豐客戶與產品的連結,在鑄件出廠後,才是真正的一個開始。透過完整的生產紀錄及製程數據分析,我們讓生產資訊變得可視化,並完全地監控產品品質。

透過流程履歷的設計,讓我們可以數位化地對產品進行溯源,透過QR code來記錄製程資訊。

06國際驗證

源潤豐鑄造是通過米漢納和ISO9001驗證的優良品牌。為了共同迎向永續的未來, ISO 14001, ISO 14064-1 & ISO 14067 是我們ESG規劃的起點。